LA DÉMARCHE HACCP

LA DÉMARCHE HACCP

1.Définition de la Démarche HACCP:

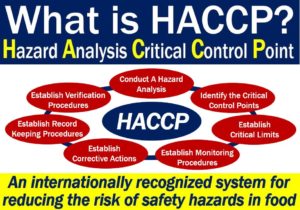

LE HACCP est l’abréviation anglaise de «Hazard Analysis Critical Control Points», c’est-à-dire l’«Analyse des risques – points critiques pour leur maîtrise». Il s’agit d’une méthode servant à identifier, à évaluer et à contrôler les dangers qui menacent la salubrité des produits alimentaires. Reposant sur des bases scientifiques et cohérentes, la démarche HACCP permet d’évaluer les dangers et de mettre en place des systèmes de maîtrise axés davantage sur la prévention que sur l’analyse du produit fini. Cette méthode n’a pas pour seul avantage d’améliorer la sécurité des aliments: grâce aux moyens de documentation et de maîtrise qu’elle propose, elle permet aussi de démontrer une certaine compétence aux consommateurs et de satisfaire les exigences législatives des autorités.

Autrement dit, la démarche HACCP c’est ce qu’on a trouvé de mieux pour s’obliger à envisager tout ce qui peut menacer la santé des consommateurs d’un aliment, et, l’ayant prévu, y porter systématiquement remède à l’avance. Une accumulation de moyens techniques (= les pré-requis des bonnes pratiques d’hygiène) ne peut pas donner la garantie de la sécurité. Il faut en plus une démarche rigoureuse pour adapter les moyens à des objectifs définis (sécurité). Le HACCP propose donc une méthode structurée, responsabilisante, spécifique, préventive, créative, qui intègre les moyens déjà connus: définir les autocontrôles nécessaires et suffisants. Par rapport à l’assurance qualité (vise toutes les composantes de la qualité), l’objectif de la démarche HACCP est d’assurer la sécurité (innocuité) des aliments: c’est un plan d’assurance sécurité.

La démarche HACCP a été inventée par la NASA pour éviter les TIAC (Toxi-infections Alimentaires Collectives) des astronautes. Ne pouvant analyser tous les aliments (contrôle destructif), on mit en place un système de maîtrise systématique de la préparation des rationscontrôle

2.Les Principes de base de la démarche HACCP:

La méthode HACCP est internationale et issue du Codex Alimentarius ; elle correspond à une démarche rigoureuse, organisée, spécifique et responsabilisante. Elle prend en compte : Les produits, Les moyens utilisés (matériels, techniques, humains), Les procédés et les activités, Les dangers qui leurs sont associés.

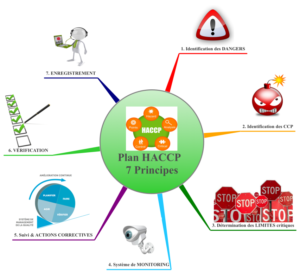

Il s’agit d’identifier le ou les dangers significatifs par rapport à la salubrité spécifique d’un produit alimentaire, à le(s) évaluer et à établir les mesures préventives permettant de les maîtriser. Ainsi, par la méthode HACCP, il est possible de prouver, par des enregistrements, que la production élaborée est sûre et que les risques pour la sécurité alimentaire ont fait l’objet de mesures préventives appropriées. L’HACCP propose une méthodologie d’approche de l’assurance de la qualité de la fabrication (produit et procédé) permettant de gérer la qualité du produit fabriqué en relation avec le procédé de fabrication. Elle repose sur 7 principes suivants :

- Principe 1: Procéder à une analyse des risques: Identifier les risques potentiels associés à chaque étape de la purification, évaluer la probabilité que ces risques se concrétisent et identifier les mesures permettant de les contrôler;

- Principe 2: Déterminer les points critiques pour la maîtrise (CCP) Définir les points, les procédures ou les étapes opérationnelles du processus qui peuvent faire l’objet d’une intervention afin d’éliminer les risques ou bien de réduire à un niveau acceptable la probabilité de leur occurrence;

- Principe 3: Fixer le ou les seuil(s) critique(s) Établir des seuils critiques permettant de garantir que les CCP sont maîtrisés;

- Principe 4: Mettre en place un système de surveillance permettant de maîtriser les CCP Mettre en place un système de surveillance permettant de maîtriser les CCP grâce à des analyses ou des observations programmées;

- Principe 5: Déterminer une ou des mesure(s) corrective(s) Déterminer quelles sont les mesures correctives à prendre lorsque la surveillance révèle qu’un CCP donné n’est pas maîtrisé;

- Principe 6: Appliquer des procédures de vérification Appliquer des procédures de vérification qui comprennent des analyses et des procédures supplémentaires afin de confirmer que le système HACCP fonctionne efficacement;

- Principe 7: Etablir des registres et les conserver Constituer un dossier dans lequel figureront toutes les procédures et tous les relevés concernant ces principes et leur mise en application

3.Les Étapes de la Démarche HACCP:

L’application des principes HACCP consiste en l’exécution des étapes suivantes :

- Etape 1: Constitution de l’équipe HACCP Pour être appliqué avec succès, le système HACCP requiert l’engagement sans réserve et la pleine participation de la direction et du personnel. La constitution de l’équipe HACCP implique : Engagement de la direction de l’établissement, Nomination d’un coordinateur HACCP Constitution de l’équipe HACCP proprement dite, si possible pluridisciplinaire Formation du personnel, Description de la portée du plan HACCP.

- Etape 2A : Matières premières Lors de l’identification et l’évaluation des dangers, ainsi que des opérations successives que comportent l’élaboration et la mise en œuvre d’un système HACCP, il faut tenir compte de l’importance que peuvent avoir les matières premières, les ingrédients, l’eau, les emballages, le gaz…

- Etape 2B: Description du produit : Description du produit fini : fiche produit avec description des caractéristiques attendues du produit fini ; conditionnement, durée d’utilisation, température de conservation, condition d’entreposage, condition de transport…

- Etape 4: Construction d’un schéma séquentiel de production et d’un schéma des opérations de l’usine. Le schéma séquentiel constitue un diagramme de fabrication. Il doit reprendre les principales étapes du processus (depuis la réception des matières premières jusqu’à l’expédition du produit fini) utilisé pour la fabrication du produit examiné. Il doit être assez détaillé pour permettre de définir les dangers possibles, mais ne pas être encombré de détails au point de surcharger le plan par des points moins importants.

Le schéma des opérations de l’usine ou diagramme des flux. Le schéma doit indiquer les mouvements des matières, ingrédients, emballages, le mouvement du personnel y compris les vestiaires, les toilettes, les cafétérias et le mouvement des déchets, et ceci pour l’ensemble de l’usine. Le schéma doit également montrer l’emplacement des installations pour le lavage des mains et des pédiluves (s’il y a lieu). Le schéma devrait aider à repérer toute les zones de contamination croisée potentielle dans l’établissement.

- Etape 5: Vérification / confirmation sur place du schéma séquentiel de production et du schéma des opérations de l’usine.

La méthode HACCP comprend deux parties : l’analyse des dangers (HA, Hazard Analysis) (Etape 6) et la détermination des points critiques à maîtriser (CCP, Critical Control Point) (Etape 7).

- Etape 6: Enumération des dangers associés à chacune des étapes (principe 1) L’analyse des dangers est l’étape permettant d’énumérer tous les dangers auxquels on peut raisonnablement s’attendre à chacune des étapes : réception, production primaire, transformation, fabrication, conditionnement, stockage, distribution et consommation finale.

- 1 Identification des dangers (des causes de contamination) :

Les groupes de dangers à considérer sont les suivants : chimiques : résidus de nettoyage, antibiotiques, allergènes, OGM, prion, physiques : os, métal, bois, carton, plastique, verre… – microbiologiques : germes pathogènes : Listeria monocytogenes, Salmonella … germes indicateurs d’hygiène : germes aérobies mésophiles, coliformes… possibilité de présence et de survie de toxines produites par des micro-organismes. L’énumération des dangers s’effectue en identifiant à chaque étape du diagramme de fabrication, les dangers chimiques, physiques et microbiologiques liés aux 5 contaminations (règles des 5M) susceptibles de contaminer, de survivre ou de se développer dans le produit.

- 2. Evaluation quantitative et qualitative des dangers

Le risque est une fonction de la probabilité d’un effet néfaste sur la santé et de la gravité de cet effet résultant d’un ou de plusieurs dangers dans un aliment. Une évaluation qualitative (conséquence, gravité) et éventuellement quantitative (probabilité d’apparition, fréquence) des dangers doit être effectuée pour évaluer le degré du risque. Pour effectuer cette évaluation, il convient de s’appuyer sur des données scientifiques propres à l’équipe ou extraites d’autres sources (bibliographie, ..). A partir de ces données, une hiérarchisation des dangers peut être réalisée.

- 3. Identification des mesures préventives pour maîtriser les dangers

Les mesures préventives sont des actions ou activités qui visent à éliminer le danger ou à réduire son occurrence à un niveau acceptable. Les mesures sont définies à partir: Des causes identifiées et de leur évaluation, Des moyens et ressources de l’entreprise (matériel, technique, humain). Les mesures préventives doivent être formalisées sous forme de procédures ou d’instructions.

- Etape7: Déterminer les points critiques à maîtriser (principe2) Un CCP est un point, procédure ou étape ou la perte de maîtrise entraîne un risque inacceptable. Il faut retenir que globalement un CCP est une opération pour laquelle, en cas de perte de la maîtrise, aucune opération ultérieure au cours de la fabrication ne viendra compenser la déviation qui s’est produite et qui entraîne un risque inacceptable. Parmi l’ensemble des dangers listés à l’étape précédente, il faut définir les CCP. La détermination d’un CCP est facilitée par l’application d’un arbre de décision qui présente un raisonnement fondé sur la logique. L’utilisation de l’arbre de décision doit être utilisée avec souplesse et à titre indicatif. D’autres approches peuvent être utilisées.

- Etape 8: Etablissement des seuils critiques pour chaque CCP (principe 3) Les seuils critiques (limites) fixent la maîtrise d’un CCP. Il s’agit de définir des critères qui indiquent si une opération est maîtrisée pour un CCP particulier avec l’instauration de tolérances. Les critères les plus fréquemment utilisés comprennent la température et le temps (ou la durée) pour tout traitement thermique pour le chaud et le froid, l’humidité, l’aw, le pH, la concentration en sel, la présence de chlore, la viscosité, la rhéologie, la fréquence de nettoyage et de désinfection, le changement d’éléments à durée limitée (filtre des centrales de traitement d’air, joint), ainsi que des paramètres organoleptiques comme l’aspect à l’œil nu et la consistance. Ces seuils critiques devraient être mesurables.

- Etape 9: Etablissement d’un système de surveillance pour chaque CCP (principe 4) Un plan de surveillance va définir les moyens, les méthodes, les fréquences de mesures ou d’observations pour s’assurer du respect des limites critiques. Les procédures appliquées doivent être en mesure de détecter toute perte de maîtrise. En outre, les renseignements devraient en principe être communiqués en temps utile pour procéder aux ajustements nécessaires, de façon à éviter que les seuils critiques ne soient dépassés.

- Etape 10: Etablissement des mesures correctives (principe5) Des mesures correctives spécifiques doivent être prévues pour chaque CCP afin de pouvoir rectifier les écarts, s’ils se produisent. Ces mesures doivent garantir que le CCP a été maîtrisé. Elles doivent également prévoir le sort qui sera réservé au produit en cause, destruction, déclassement, retouche, et en assurer l’identification et la traçabilité.

- Etape 11: Etablissement des procédures de vérification (principe 6) La vérification du système HACCP correspond à des dispositions de surveillance non plus des CCP mais de l’ensemble des éléments du système. Elle vise à s’assurer de l’efficacité du système et également à son application effective. On peut avoir recours à des méthodes, des procédures et des tests de vérification et d’audit, notamment au prélèvement et à l’analyse d’échantillons aléatoires, pour déterminer si le système HACCP fonctionne correctement.

- Etape 12: Constituer des dossiers et tenir des registres (principe 7) La tenue de registres précis et rigoureux est indispensable à l’application du système HACCP. Les procédures HACCP devraient être documentées et devraient être adaptées à la nature et à l’ampleur de l’opération.

A PROPOS de NPM

« Le Cabinet New Performance Management est le fruit d’une longue expérience professionnelle au sein de grands groupes Internationaux, d’un profond attachement aux valeurs de travail en entreprise, d’amitié et de performance.

Nous conseillons et accompagnons les entreprises et les particuliers dans leur développement et mettons quotidiennement en œuvre des moyens humains et un savoir-faire à la hauteur des ambitions de nos clients.

Notre approche ciblée et qualitative nous permet de bénéficier d’une place de premier plan dans certains domaines comme l’ingénierie de la sécurité incendie, les études Environnementales, le conseil QSE, le Coaching, l’intelligence relationnelle au sein des équipes et la formation continue et certifiante.

New Performance Management, c’est avant tout un savoir-faire et un esprit d’équipe dont les enjeux sont la satisfaction de nos clients et l’épanouissement professionnel des équipes au Travail.

Notre valeur ajoutée : « un challenge au quotidien, des liens de confiance solides, un service sur mesure et l’utilisation des derniers outils du conseil pour des processus que nous souhaitons toujours plus performant. ».

consultants et formateurs expérimentés

Nos consultants et nos formateurs sont tous certifiés et sont des ingénieurs de Grandes Ecoles, avec plus de 16 d’expériences professionnelles dans des multinationales et des PME.